随着锂电池产业的快速发展,锂电池的应用场景不断扩大,成为人们生活和工作中不可或缺的能源设备。

说到锂电池定制厂家的生产工艺,锂电池生产工艺主要包括:配料、涂布、成片、制备、卷绕、脱壳、轧制、烘烤、注液、焊接等。下面介绍锂电池生产工艺的要点。

1.配料

1).正极配料

锂电池正极由活性材料、导电剂、粘合剂等组成。

首先,对原材料进行确认和烘烤。一般来说,导电剂需要在 ≈120℃ 下烘焙 8 小时,粘合剂PVDF需要在 ≈80℃ 下烘焙 8 小时。活性材料(LFP、NCM 等)是否需要烘烤和干燥取决于原材料的状态。目前,一般的锂电池车间要求温度≤40℃,湿度≤25%RH。

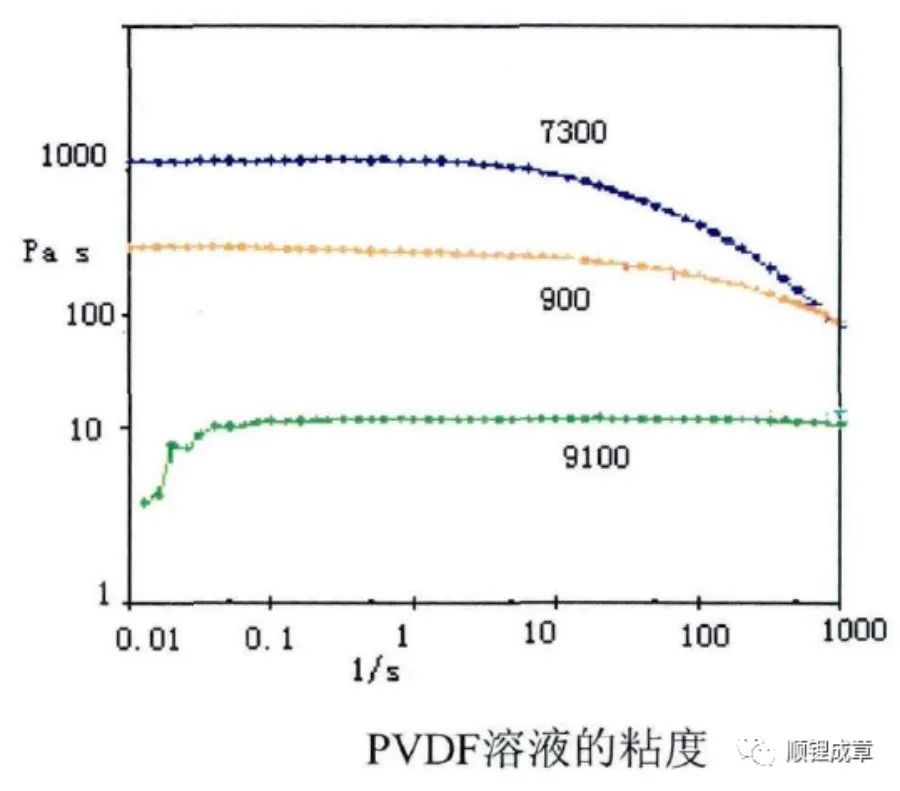

干燥完成后,需要提前配制 PVDF 胶水(PVDF 溶剂、NMP 溶液)。PVDF 胶的质量对电池的内阻和电气性能至关重要,影响涂胶的因素包括温度和搅拌速度。

温度越高,胶水变黄会影响粘合力。如果搅拌速度过快,则容易损坏胶水。具体的转速取决于分散盘的大小。一般来说,分散盘的线速度为 10-15m/s(与设备有关)。此时要求搅拌罐开启循环水,温度应≤30℃。

分批加入正极浆料。此时需要注意添加材料的顺序。先加入活性材料和导电剂,慢慢搅拌,然后加入胶水。加料时间和加料比例也必须根据锂电池生产工艺严格执行。

其次,要严格控制设备的转速和旋转速度。一般来说,分散线速度应在 17m/s 以上。这取决于设备的性能。不同的生产厂家差别很大。还要控制好搅拌的真空度和温度。

在此阶段,需要定期检测浆料的粒度和粘度,粒度和粘度与固体含量、材料特性、进料顺序和锂电池制造工艺密切相关。此时,常规工艺要求温度≤30℃,湿度≤25%RH,真空度≤-0.085mpa。

将浆料转移到转移槽或涂装车间。浆料转出后,需要进行筛分。目的是过滤大颗粒、沉淀和去除铁磁性及其他物质。大颗粒会影响涂层,可能导致电池过度自放电或短路风险;浆料中铁磁性物质过多可能导致电池过度自放电和其他缺陷。

该锂电池生产工艺的工艺要求为:温度≤40℃,湿度≤25%RH,筛网目数≤100 目,粒度≤15um。

2).负极配料

锂电池负极由活性材料、导电剂、粘结剂和分散剂组成。

首先,确认原材料。传统的负极系统是水基混合工艺(溶剂为去离子水),因此对原材料没有特殊的干燥要求。该锂电池生产工艺要求去离子水的电导率≤1us/cm。车间要求:温度≤40℃,湿度≤25%RH。

配制胶水。原材料确定后,首先要配制胶水(由 CMC 和水组成)。此时,将石墨 C 和导电剂倒入搅拌机中进行干混。

建议不要抽真空和开循环水,因为干混时颗粒挤压摩擦和发热严重。转速为低速 15~20rpm,刮研周期为 2-3 次,间隔时间≈15min。

将胶液倒入搅拌机,开始抽真空(≤-0.09mpa)。以 15~20rpm 的低速刮胶循环 2 次,然后调整转速(低速 35rpm,高速 1200~1500rpm),根据各厂家的湿法工艺,运行 15min~60min 左右。最后,将 SBR 倒入搅拌机中。

建议低速搅拌,因为 SBR 是长链聚合物。如果长时间转速过快,分子链容易断裂,失去活性。建议低速 35-40rpm,高速 1200-1800rpm,搅拌 10-20 分钟。

测试粘度(2000~4000 mPa.s)、粒度(35um≤)、固含量(40-70%)、真空度和筛网(≤100 目)。具体工艺值会因材料的物理性质和混合工艺而异。车间要求温度≤30℃,湿度≤25%RH。

2.涂层

1).正极涂层

该锂电池制造工艺是指将正极浆料挤压或喷涂在铝质集流体的AB面上,单面密度≈20~40 mg/cm2(三元锂电池型),涂布炉温度一般在4~8节以上,各段烘烤温度根据实际需要在95℃~120℃之间调整,避免烘烤开裂时产生横向裂纹和溶剂滴漏。

转印涂布辊速比为 1.1-1.2,间隙位置减薄 20-30um,以避免在电池循环过程中,由于拖尾导致标签位置过度压实,从而导致锂析出。

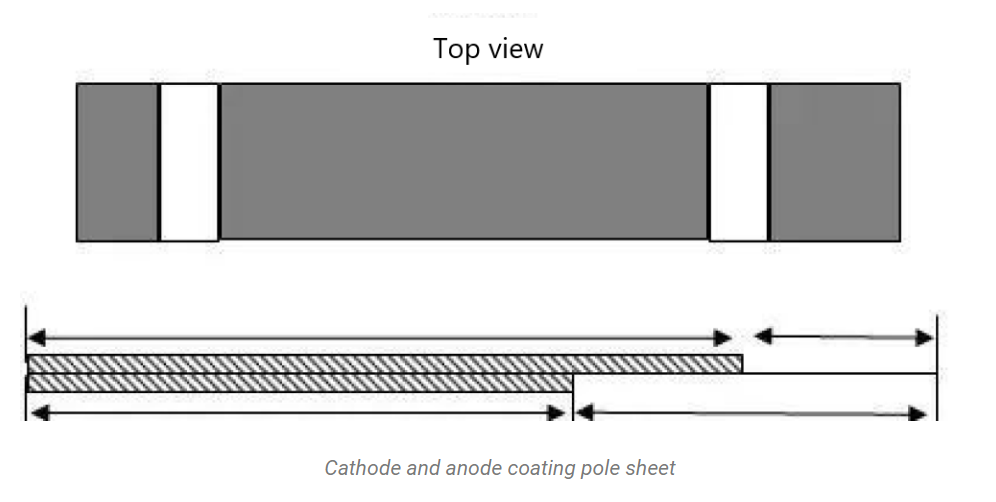

涂层水分≤2000-3000ppm(取决于材料和工艺)。车间正极温度≤30℃,湿度≤25%。原理图如下:

涂层带示意图

2).负极涂层

这种锂电池制造工艺是指在铜集流器的 AB 表面挤压或喷涂负极浆料。单面密度≈ 10~15 mg/cm2。涂布炉温度一般为 4-8 段(或更多),每段烘烤温度为 80℃~105℃,根据实际需要调整,以避免出现烘烤裂纹和横向裂纹。

转移辊速比为 1.2-1.3,间隙减薄 10-15um,涂料浓度≤3000ppm,车间负极温度≤30℃,湿度≤25%。

3).正极板

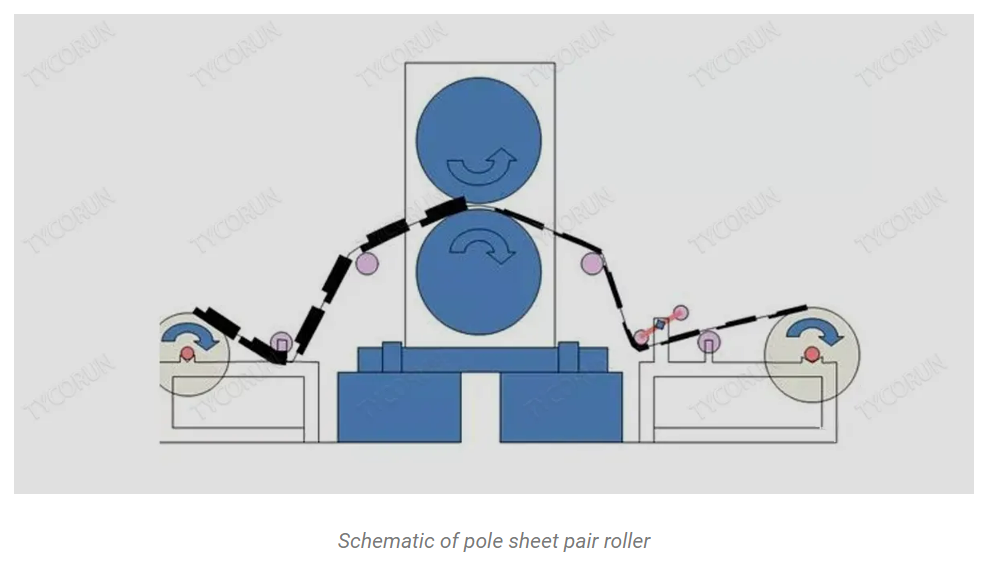

正极涂层干燥后,需要在工艺时间内对准滚筒。滚筒用于压实电极片(单位体积内敷料的质量)。目前,锂电池制造工艺中有两种正极压片方法:热压和冷压。

与冷压相比,热压的压实度更高,回弹率更低。但冷压工艺相对简单,易于操作和控制。辊筒的主要设备是实现以下工艺值、压实密度、回弹率和伸长率。

同时需要注意的是,杆片表面不允许有脆屑、硬块、掉料、波浪边等,缝隙中不允许有断裂。此时,车间环境温度:≤23℃,湿度:≤25%。

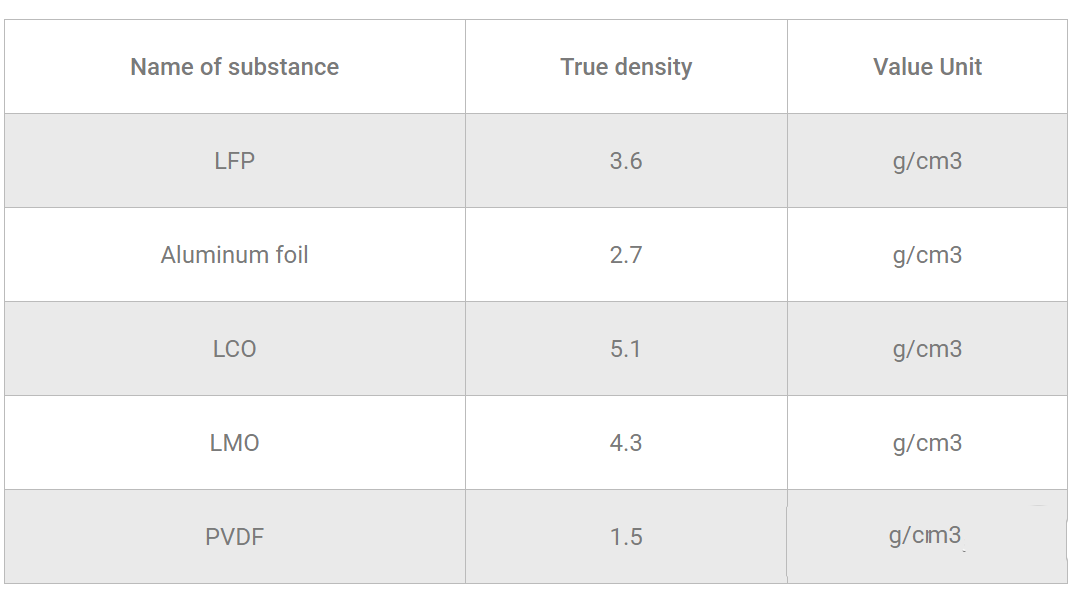

目前常规材料的真实密度:

3.常用压实:

回弹率:一般回弹 2-3 μm

伸长率:正极片一般≈1.002

正极卷完成后,下一步是将整个极片分成宽度相同的小条(与电池的高度相对应)。分条时要注意极片的毛刺。有必要借助二维设备全面检查极片 X 和 Y 方向的毛刺。

纵向毛刺长度工艺 Y≤1/2 H 膜片厚度。车间环境温度应≤23℃,露点应≤-30℃。

1).负极薄片

锂电池负极薄片的制造工艺与正极相同,但工艺设计不同。车间环境温度应≤23℃,湿度应≤25%。

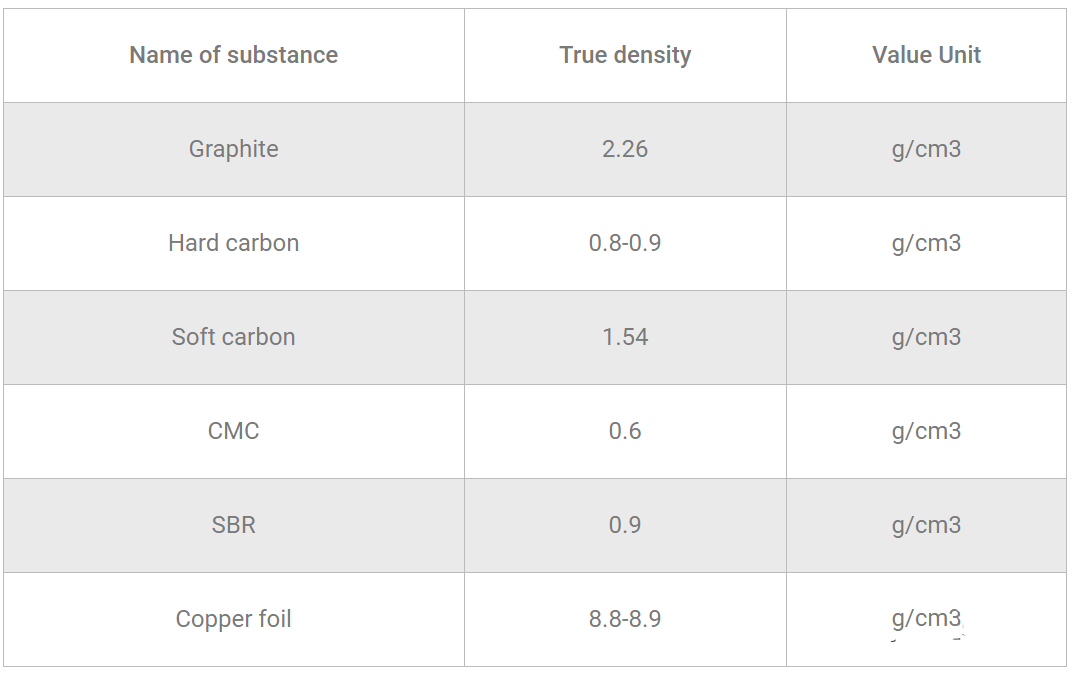

常见负极材料的真密度:

2).常用负极压实:

回弹率:一般回弹 4-8um

伸长率:正极板一般≈1.002

锂电池正极剥离的生产工艺与正极剥离工艺类似,都需要控制X、Y方向的毛刺。车间环境温度应≤23℃,露点应≤-30℃。

3).正极板准备

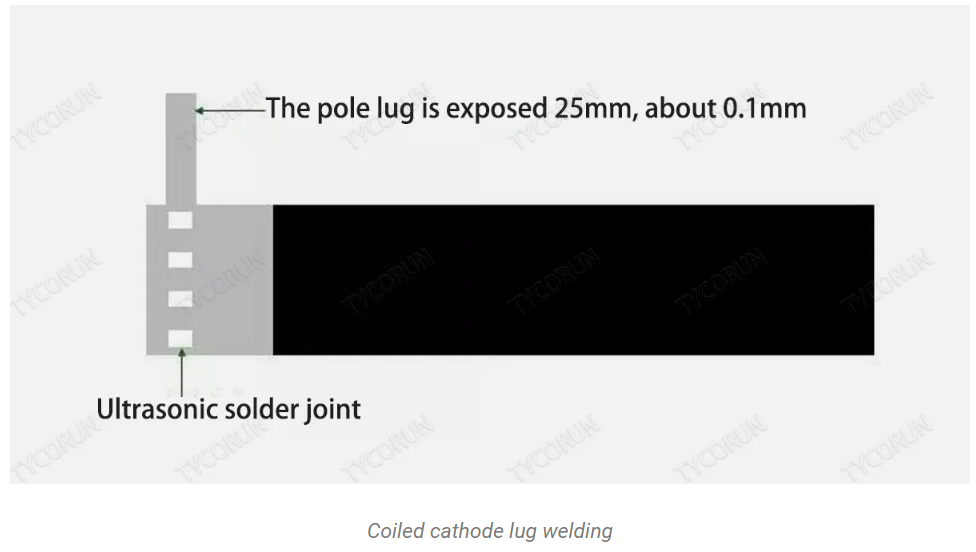

剥离完成后,需要对正极片进行干燥(120°C),然后焊接铝片并封装铝片。在此过程中,需要考虑极耳长度和成型宽度。

以**650 设计(如 18650 电池)为例,极耳外露的设计主要是考虑到盖帽和滚槽焊接时阴极极耳的合理配合。如果极耳外露时间过长,在滚槽过程中极耳与钢壳之间容易发生短路。

如果极耳太短,则无法焊接盖帽。目前,超声波焊头有线形和点形两种,国内工艺出于过电流和焊接强度的考虑,多采用线形焊头。

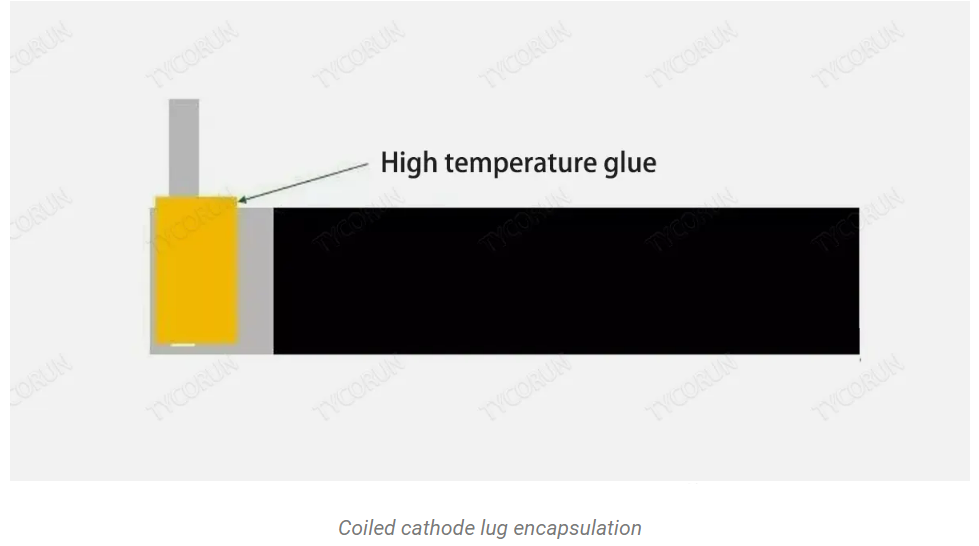

此外,采用高温胶水覆盖焊片,主要是为了避免金属毛刺和金属碎屑造成的短路风险。车间环境温度应≤23℃,露点应≤-30℃,阴极含水量应≤500-1000ppm。

4).负极板准备

负极板需要干燥(105-110°C),然后焊接镍片并封装镍片。还需要考虑焊片长度和成型宽度。该车间的环境温度应≤23℃,露点应≤-30℃,负极的含水量应≤500-1000ppm。

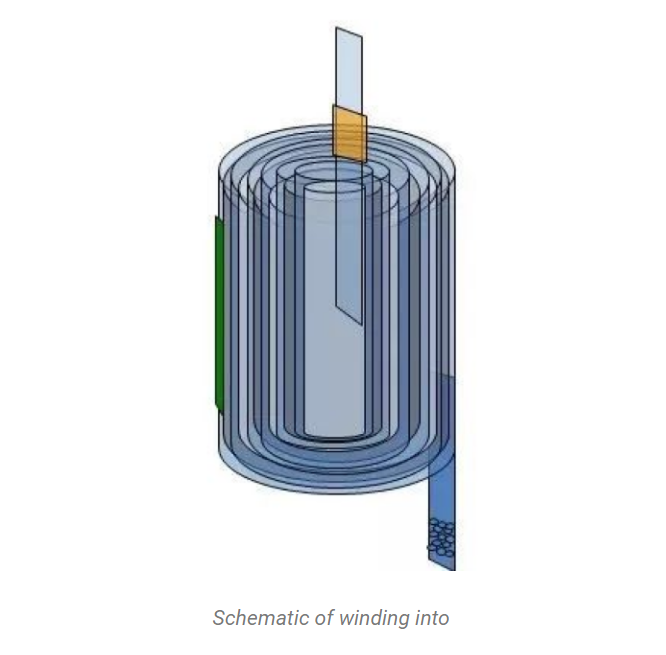

4.卷绕

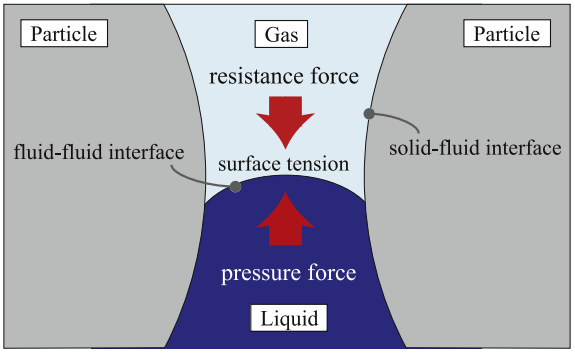

卷绕是将隔板、正极片和负极片通过卷绕机卷绕成一个铁芯。其原理是用负极包裹正极,然后通过分离器将正负极分开。

由于传统系统的负极是电池设计的控制电极,因此容量设计要高于正极,这样在化成充电时,正极的 Li+ 可以储存在负极的 "空缺 "处。卷绕时需要特别注意卷绕张力和极片排列。

绕组张力过小会影响内阻和外壳插入率。而过大的张力则可能导致短路或碎裂的风险。对齐是指负极、正极和隔膜的相对位置。负极的宽度为 59.5 毫米,正极为 58 毫米,分离器为 61 毫米。三者在播放时对齐,以避免短路风险。

绕组张力一般在正极张力 0.08-0.15Mpa 之间,负极张力 0.08-0.15Mpa 之间,上隔膜张力 0.08-0.15Mpa 之间,下隔膜张力 0.08-0.15Mpa 之间。具体调整视设备和工艺而定。本车间环境温度≤23℃,露点≤-30℃,含水量≤500-1000ppm。

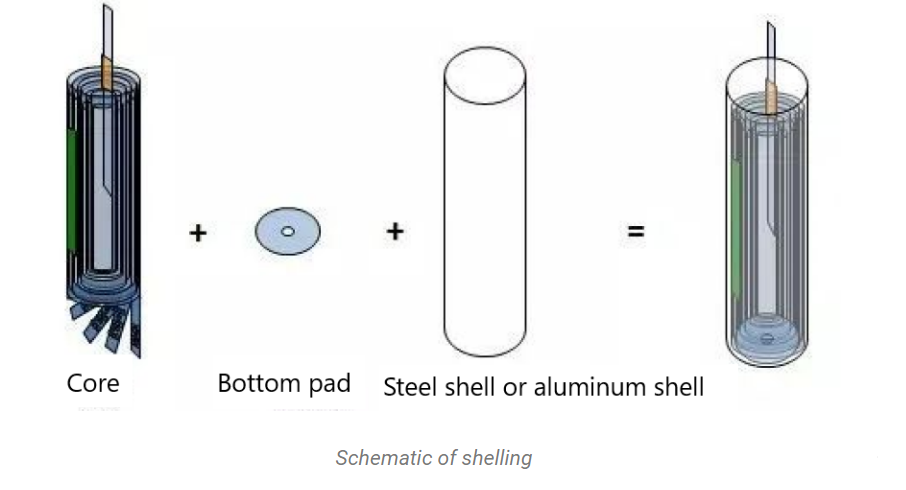

5.装壳

电芯装入外壳前,需要进行 200~500V 的 Hi-Pot 试验(测试高压电池是否短路),同时还需要进行吸尘处理,以进一步控制装入外壳前的灰尘。

锂电池的三大控制点是水分、毛刺和灰尘。前一道工序完成后,将下垫片插入电芯底部,并弯曲正极片,使片面朝向电芯绕线针孔,最后垂直插入钢壳或铝壳。以 18650 型为例,外径≈18mm+ 高度≈71.5mm。

当卷绕磁芯的横截面积小于钢壳的内横截面积时,钢壳插入率约为 97% 至 98.5%。因为必须考虑极片的回弹值和后期注入时的液体渗透程度。

与表面垫层相同的工序还有顶部垫层的组装。该车间的环境温度应≤23℃,露点应≤-40℃。

6.辊压

将焊针(通常由铜或合金制成)插入焊芯中间。常用焊针为Φ2.5*1.6mm,负极片焊接强度应≥12N 为合格。

过低容易造成虚焊,内阻过大。过高则容易焊掉钢壳表面的镍层,产生焊点,导致生锈、漏液等隐患。

滚槽的简单理解就是将卷绕的电芯固定在外壳上,不晃动。在这一锂电池制造过程中,要特别注意横向挤压速度和纵向压制速度的匹配,避免横向速度过高切割外壳,纵向速度过快槽口镍层脱落或影响槽口高度影响密封。

有必要检查沟槽深度、扩展和沟槽高度的工艺值是否符合标准(通过实际和理论计算)。

常见的滚刀规格有 1.0、1.2 和 1.5 毫米。滚槽完成后,需要再次对整机进行抽真空,以避免金属碎屑。真空度应≤-0.065Mpa,抽真空时间为 1~2s。本车间环境温度要求≤23℃,露点≤-40℃。

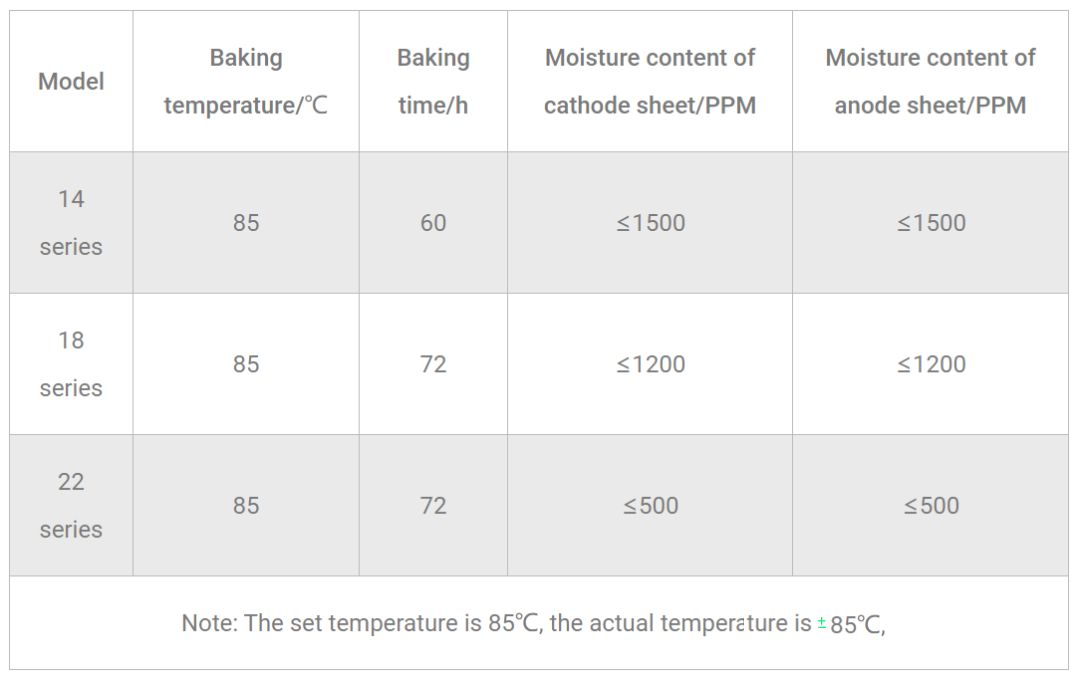

7.电池芯烘烤

圆柱形电池片经过轧制和开槽后,下一道锂电池生产工序非常重要:烘烤。在电池芯的生产过程中,会引入一定量的水分。如果不能及时将水分控制在标准范围内,将会严重影响电池的性能和安全性。

一般情况下,采用自动真空烘箱进行烘烤。将待烘烤的电池片摆放整齐,将干燥剂放入烘箱中,设置好参数,将温度升至 85℃(以磷酸铁锂电池为例)。

以下是几种不同规格电池片的烘烤标准:

8.注液

该锂电池制造流程是对烘焙好的电池芯进行湿度测试。只有在达到之前的烘焙标准后,才能进入下一步:注入电解液。

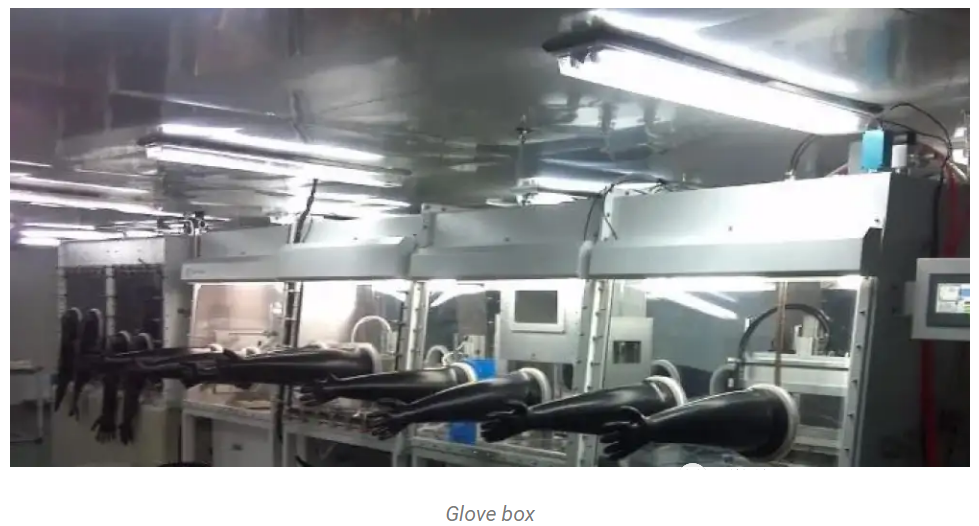

快速将烘烤好的电芯放入真空手套箱中,称重并记录重量,戴上注液杯,将设计重量的电解液加入杯中(一般会进行浸液电池测试:将电池放入杯中)。

将电芯放入电解液中,浸泡一段时间,测试电池最大吸液能力(一般按实验体积注液),放入真空箱抽真空(真空度≤-0.09Mpa),加速电解液向电极渗透。

循环几次后,取出电池片并称重。计算注入量是否符合设计值。如果少了,则需要补充。如果多了,只需倒掉多余的部分,直到达到设计要求。

手套箱环境要求温度≤23℃,露点≤-45℃。

9.焊接

在此锂电池制造过程中,应事先将电池盖放入手套箱中,一手将电池盖固定在超级焊接机的下模上,另一只手握住电池芯。

将电池芯的正极接线片与盖子的端子接线片对齐。确认正极接线片与盖形端子接线片对齐后,踩下超声波焊接机。然后踩下焊接机的脚踏开关。

之后,应对电池单元进行全面检查,以检查焊片的焊接效果。

观察焊片是否对齐。

轻轻拉动焊片,看其是否松动。

电池盖焊接不牢的电池需要重新进行超焊。

免责声明:本网站内容来自作者投稿或互联网转载,目的在于传递更多信息,不代表本网赞同其观点或证实其内容的真实性。文章内容及配图如有侵权或对文章观点有异议,请联系我们处理。如转载本网站文章,务必保留本网注明的稿件来源,并自行承担法律责任。联系电话:0535-6792766