典型的锂离子电池制造流程通常可分为三大工序(如下图):电极制造、装配过程和电芯检测,但也有公司将其只划分为两大工序:卷绕前工序和卷绕后工序,这一分界点就是卷绕工序,这是因为卷绕过程具有很强的集成功能,使电池外观初露雏形,因此卷绕过程充当了锂离子电池制造过程枢纽的角色,是锂电池制造过程的关键工序,卷绕工序生产的卷芯通常被称作裸电芯(Jelly-Roll,简称JR)。

典型的锂离子电池制造流程

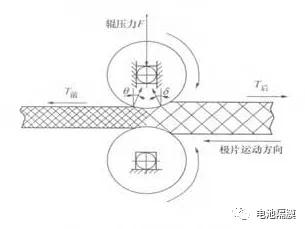

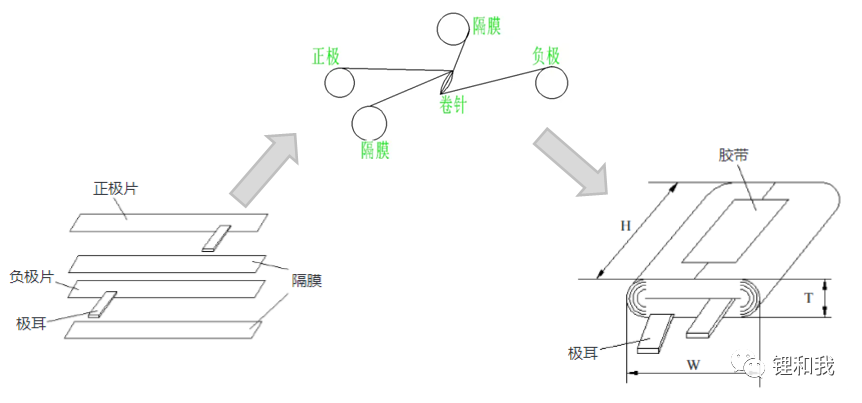

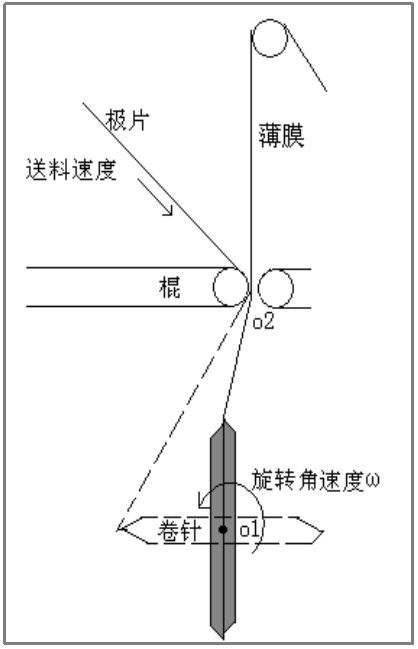

下图是卷芯卷绕过程示意图,具体做法是将正极片、负极片和隔离膜通过卷绕机的卷针机构卷制在一起,相邻的正负极片之间被隔离膜隔绝,避免短路,卷绕完成后,通过收尾胶纸进行固定防止卷芯散开,然后流转到下一工序。在这一过程的重中之重就是要确保正负极之间不发生物理接触短路,并且负极片横、纵两个方向都能完全包覆住正极片。

卷绕过程示意图

锂电池卷芯的卷绕过程一般是先用两卷针夹紧两层隔膜进行预卷,然后依次送入正极片或负极片,极片分别夹在两层隔膜之间进行卷绕。在卷芯纵向方向,隔膜超出负极膜片,负极膜片超出正极膜片,防止正、负极片之间接触短路。

卷针夹紧隔膜示意图

半自动卷绕机实物图

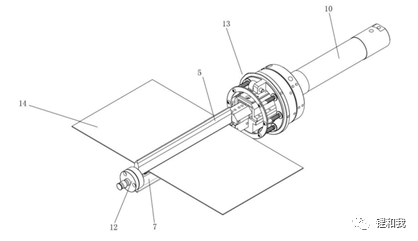

卷芯的卷绕过程通过卷绕机实现。参考上图,卷绕机的主要组成部分及其功能包括:

1)极片供给系统

分别将正、负极片沿着导轨输送到两层隔膜的A-A面和B-B面之间,实现极片的供给;

2)隔膜放卷系统

包括上隔膜和下隔膜,实现隔膜到卷针的自动连续供给;

3)张力控制系统

实现卷绕过程中隔膜的恒张力控制;

4)收尾贴胶系统

对卷绕后的卷芯进行贴胶固定;

5)卸料传输系统

将卷芯从卷针上自动拆卸,然后掉落到自动传输带上;

6)脚踏开关

当无任何异常时,踩下脚踏开关控制卷绕正常进行;

7)人机交互界面

实现参数设定、手动调试、报警提示等功能。

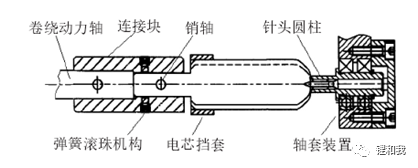

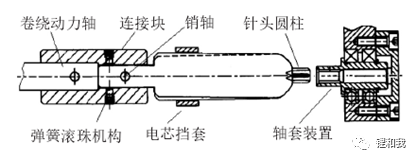

从以上卷绕过程分析可知,电芯卷绕包括两个不可避免的过程:推针和抽针。

推针过程:两卷针在推针气缸作用下伸出,分别穿过隔膜两侧,然后两卷针组合形成的针头圆柱体正好插入轴套中,卷针合拢夹持隔膜,同时,两卷针合并后形成一个基本对称的规则形状作为卷芯的内核。

推针过程示意图

抽针过程:卷芯卷绕完成后,两卷针在抽针气缸作用下缩回,针头圆柱从轴套中退出,卷针装置中的滚珠在弹簧作用下使卷针闭合,两卷针相向卷绕,卷针的自由端尺寸变小,在卷针和卷芯内表面之间形成一定间隙,随着卷针相对挡套缩进,实现卷针和卷芯的顺利分离。

抽针过程示意图

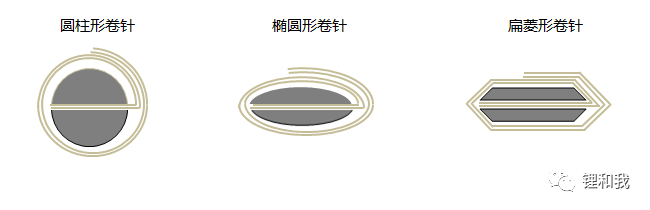

上述的推针和抽针中的“针”即指卷针,作为卷绕机的核心零部件,卷针影响着卷绕速度和卷芯质量,目前大部分卷绕机采用圆形、椭圆形和扁菱形卷针,对于圆形和椭圆形卷针,由于存在一定弧度,会造成电芯的极耳变形,在随后的压芯过程中,还容易造成电芯内部起皱变形,对于扁菱形卷针,由于其长轴和短轴尺寸相差较大,极片和隔膜张力变化较大,需要驱动电机变转速卷绕,过程难以控制,卷绕速度一般较低。

常见卷针示意图

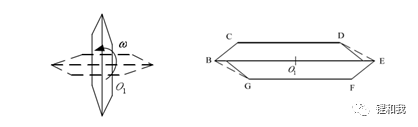

以最复杂且最常见的扁菱形卷针为例进行简要介绍,在其卷绕旋转过程中,正、负极片和隔膜总是以B、C、D、E、F、G六个边角点作为支撑点进行包绕。

扁菱形卷针旋转示意图

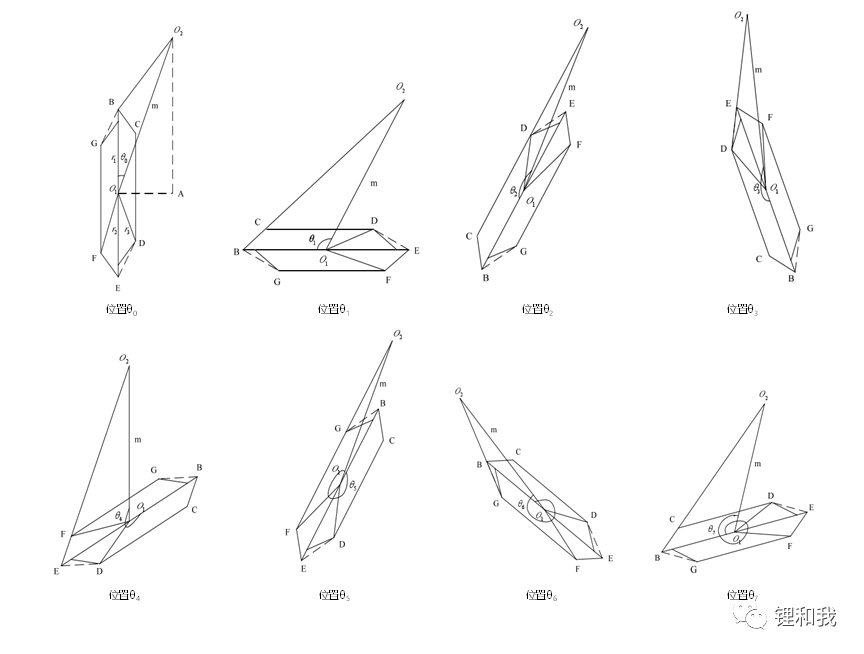

因此,可以将卷绕过程拆分为分别以OB、OC、OD、OE、OF、OG为半径的分段卷绕,即只需分析以下θ0、θ1、θ2、θ3、θ4、θ5、θ6、θ7之间七个角度范围内线速度的变化情况就可以完全定量描述卷针周期性的转动过程。

卷针旋转不同角度示意图

根据三角函数关系,容易推导出如下关系式:

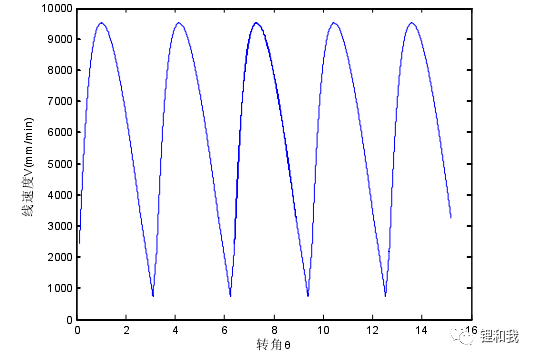

从上述方程式可以容易看出,当卷针以恒定角速度卷绕时,卷绕的线速度和卷针支撑点与正、负极片和隔膜之间形成的角度是分段函数关系,通过Matlab仿真二者之间的图像关系如下:

不同角度位置卷针线速度变化情况

由此可以直观的看出,图例中扁菱形卷针卷绕过程中最大线速度和最小线速度之比可高达10倍以上,如此大的线速度变化将给正、负极片和隔膜的张力带来很大的波动,这便是卷绕张力波动的最主要原因。

过大的张力波动可能导致卷绕过程中隔膜被拉伸,卷绕完成后隔膜收缩,压芯后卷芯内部拐角处层间距较小,在充电过程中,极片膨胀导致卷芯宽度方向应力不集中,产生弯矩,造成极片扭曲,所制备的锂电池最终出现“S”变形。

“S”变形的电芯CT图像和拆解图

目前通常通过变张力卷绕和变转速卷绕两种方法来解决由于卷针形状引起的卷芯质量不良问题(主要是变形问题)。

1)变张力卷绕

以圆柱电池为例,在恒定的角速度下,线速度随着卷绕层数的增加而增加,导致张力越来越大。变张力卷绕即指通过张力控制系统将施加于极片或隔膜上的张力随着卷绕层数的增加而线性的减少,从而在恒转速的情况下,仍然可以使整个卷绕过程尽可能保持恒定的张力。

通过大量的变张力卷绕实验,得出如下结论:

a.卷绕张力越小对卷芯变形改善越好;

b.恒转速卷绕过程中,随着卷芯直径增加,张力线性减小比恒定张力卷绕的变形风险更低。

2)变转速卷绕

以方形电池为例,通常采用扁菱形卷针,当卷针以恒定角速度卷绕时,根据以上分析可知,其线速度波动很大,导致卷芯内部拐角处层间距相差较大,此时,需要根据线速度变化情况反向推导转速的变化规律,即卷绕的转速随着角度的变化而变化,实现卷绕过程线速度波动尽可能小,从而保证张力在小幅值范围内波动。

总之,卷针形状可能影响极耳平整度(卷芯良率和电性能)、卷绕速度(生产效率)、卷芯内部应力均匀性(外观变形问题)等,对于圆柱形电池,通常选用圆形卷针,而对于方形电池,通常选用椭圆形或扁菱形卷针(某些情况也可以采用圆形卷针卷绕,将卷芯压扁形成方形卷芯)。

另外,大量的实验数据表明,卷芯质量对最终成品电池的电化学性能和安全性能具有重要影响。基于此,我们梳理了锂电池卷绕过程的一些重要的关注焦点和注意事项,形成了《锂电池卷绕指南》,期望尽可能规避卷绕过程中的不正确操作,从而制造出符合质量要求的锂电池。

为了更加直观地表征卷芯缺陷,可以将卷芯浸入AB胶环氧树脂中固化,然后切割截面并用砂纸抛光,最好将制备地样品放在显微镜或扫描电镜下观察,从而可以获取卷芯内部缺陷图谱。

卷芯内部缺陷图谱(图源:锂想生活)

(a)图是合格卷芯,内部无明显缺陷;

(b)图可以明显看到极片发生了扭曲变形,这可能与卷绕张力有关系,张力过大导致极片褶皱,这种缺陷会导致电池界面变差,析锂,从而劣化电池性能;

(c)图是电极和隔膜之间存在异物,这种缺陷可能导致自放电严重,甚至可能产生安全问题,但在Hi-pot测试中通常可以检出;

(d)图电极存在阴阳面的缺陷谱图,可能导致电池低容或析锂;

(e)图电极内部混入了粉尘,可能导致电池自放电加剧。

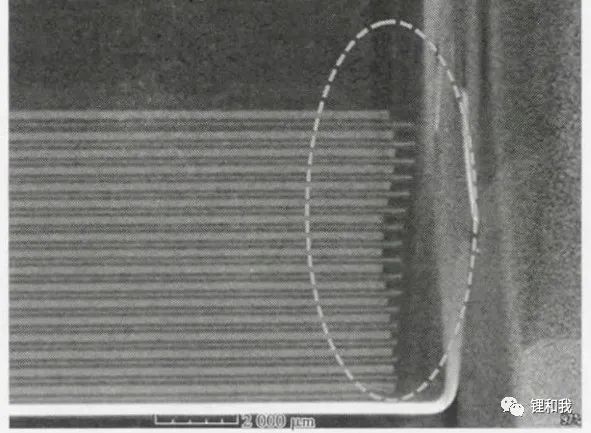

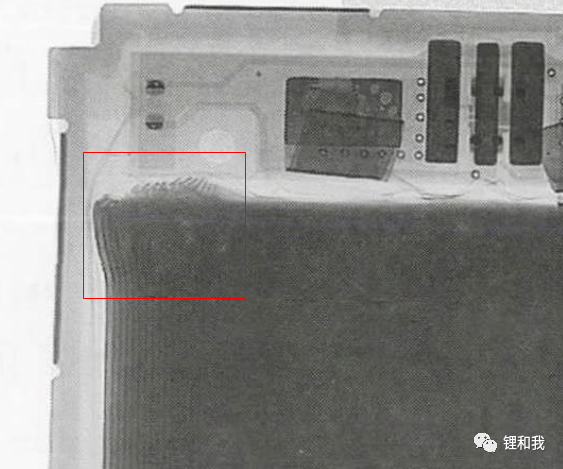

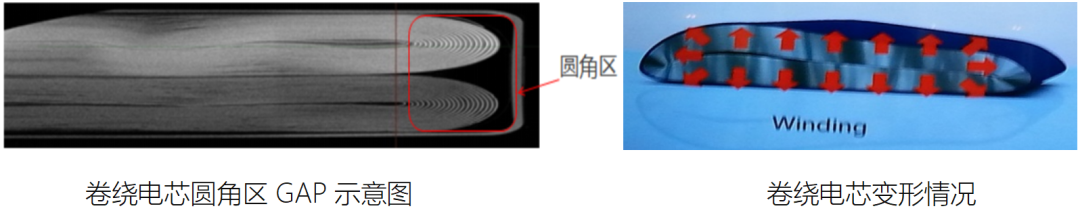

除此之外,卷芯内部的缺陷也可以通过无损检测表征,如常用的X-ray和CT检测,下面简单介绍一些常见的卷芯工艺缺陷:

1、极片覆盖不良

局部地方负极片没有完全包覆住正极片,可能导致电池变形和析锂,产生安全隐患。

2.极片变形

极片受到挤压而变形,可能引起内短路,带来严重的安全问题。

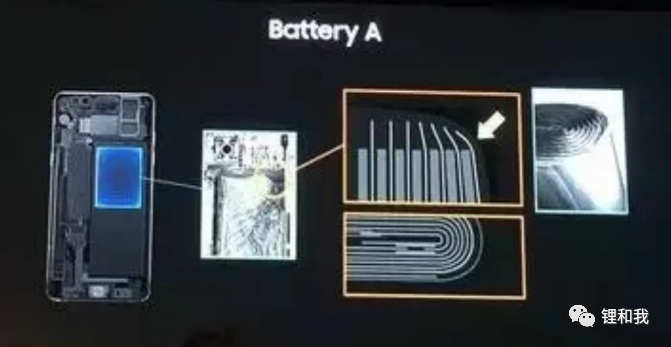

值得一提的是,2017年轰动一时的三星note7手机爆炸案调查结果正是归因于电池内部负极片受到了挤压而造成内短路,从而引起了电池爆炸,这一事故导致三星电子损失超60亿美元。

三星note7事故发布会现场图

3.金属异物

金属异物是锂离子电池的性能杀手,可能来源于浆料、设备或环境中,颗粒较大的金属异物可能直接造成物理短路,而当金属异物混入正极后,会被氧化然后沉积在负极表面,刺穿隔膜,最终也会造成电池内短路,带来严重的安全隐患,常见的金属异物有Fe、Cu、Zn、Sn等。

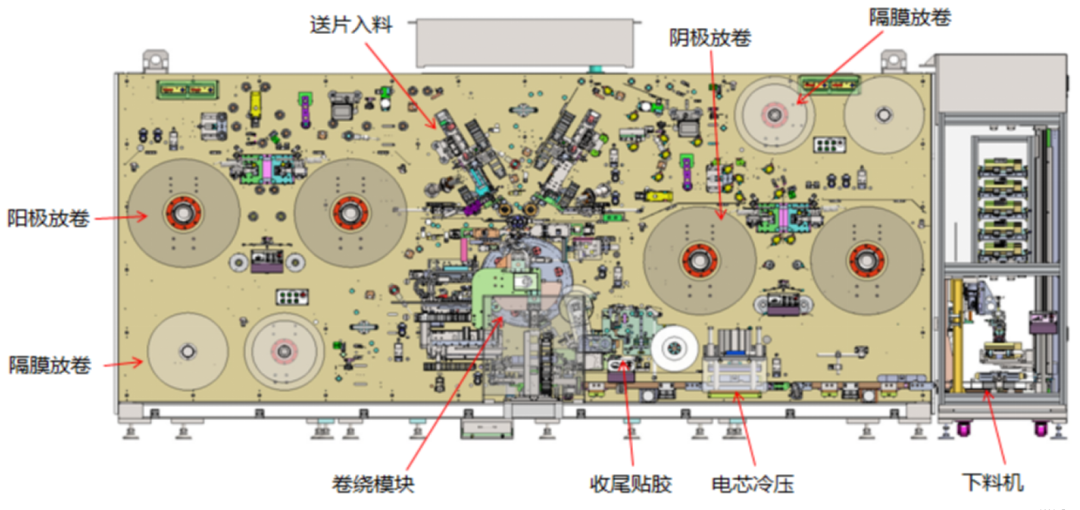

锂电池卷绕机是用来卷绕锂电池电芯的,是一种将电池正极片、负极片及隔膜以连续转动的方式组装成芯包(JR:JellyRoll)的机器。

国内卷绕制造设备始于2006年,从半自动圆形、半自动方形卷绕、自动化制片开始,之后是组合自动化,制片卷绕一体机,激光模切卷绕一体机,阳极连续卷绕机,隔膜连续卷绕机等。

卷绕的原理

(1)卷绕机原理

卷绕机有正、负极送料单元,将正极、负极和隔膜卷绕在一起的机构叫卷针。

按照电池芯的形状主要分为方形和圆柱形电池电芯卷绕机,一般卷绕设备采用两副或以上卷针、单侧抽针的结构。卷绕机的主要机构有:正负极极片和隔膜主动放卷、极片和隔膜换卷、自动纠偏、自动张力检测与控制。极片由夹辊驱动机构引入卷针部分,与隔膜一同按照工艺要求进行卷绕。卷绕完成后自动换工位、切断隔膜和贴终止胶带,成品裸电芯自动下料后,经过预压、扫码,良品成品裸电芯自动转移到托盘中再转移到后工序。不良品裸电芯自动卸料到不良品裸电芯收集处。卷绕的工艺流程如下图:

卷绕设备工艺流程图

(2)卷绕机理说明

①预卷绕:正负极片初始送极片过程,该过程中正负极片在送极片机构夹持极片以一定的速度送入卷针,需要控制卷针的旋转角和速度与送极片机构相匹配。该过程涉及两个同步:隔膜的放卷速度与卷针速度的同步,送极片速度与卷针的速度同步。

②卷绕过程:在完成了正负极片初始送极片过程后,正负极片被隔膜裹紧,并绕卷针缠绕,后续转动卷针即可实现连续卷绕。该过程中通过检测料卷的张力大小调整极片放料电机的放料速度,来保证卷绕过程中料卷的的恒定张力。

卷绕过程示意图

预卷绕中的控制问题属于开环控制问题,卷针、隔膜和极片两两之间是否真正的同步没法准确测量,这就要求我们建立准确的卷绕控制模型,尤其是对于尺寸较大的电池的卷绕要求更高。卷绕中料带张力,可以在控制中采用闭环反馈控制技术。

另外,卷绕过程中,我们实际控制的是卷绕电机转动的速度,而实际速度是各料卷以及卷针卷绕实际半径的函数,该半径是动态变化的。目前,在没有实际传感器测量的情况下,我们假设料卷一次上料后卷芯逐步增大,中间半径的变化规律完全符合阿基米德螺旋线定律。初始卷料半径通过程序预先设定。

③卷绕过程动态控制模型:由于预卷绕过程属于开环控制,准确的数学模型是卷绕控制系统成败的关键。尤其是对于极片的线速度大于1m/s时,准确的卷绕模型是控制卷绕张力的稳定,是卷绕质量控制的关键核心。

④电芯高质卷绕:电芯高质量卷绕的核心问题是卷绕电芯的隔膜、极片贴合均匀,表现为没有间隙,而且电池使用过程中隔膜和极片相互间在各个方向保持接触应力均匀一致。

这对卷绕机提出两个方面的要求,一是:卷芯抽卷针后依然保持贴合应力的一致,这样对卷针轮廓形状的设计非常重要,尤其是方形卷绕电池,要保证卷绕抽针后极片和隔膜的贴合应力均匀,卷绕轮廓曲线必须是一阶导数连续的封闭曲线,判断原则是曲线不断,平滑无尖角。其次是:隔膜、极片进入卷针时,在卷针切线的母线方向,张力是一致的,这要求隔膜极片的纠偏幅度不应该太大,应该保证在隔膜、极片弹性范围内的一个限值。

⑤方形卷绕电芯的GAP问题

即使方形电芯的卷针曲线是一阶导数连续的封闭曲线,压扁后极片、隔膜没有间隙,但在电池的充放电过程中,因为极片膨胀和收缩程度的不一致,会导致极片间的间隙随着充电循环逐步变大,当此处的电解液不富裕时,锂离子不能实现转移,将影响容量的发挥,长时间的使用会带来析锂安全问题。并且,随着能量密度提升的要求,负极逐步导入硅负极体系,由于硅负极极片膨胀大,卷绕方式的极组容易出现内圈极片断裂,影响电池使用寿命,限制了硅材料添加量。建议采取的办法是注液时适当增加富裕的电解液。

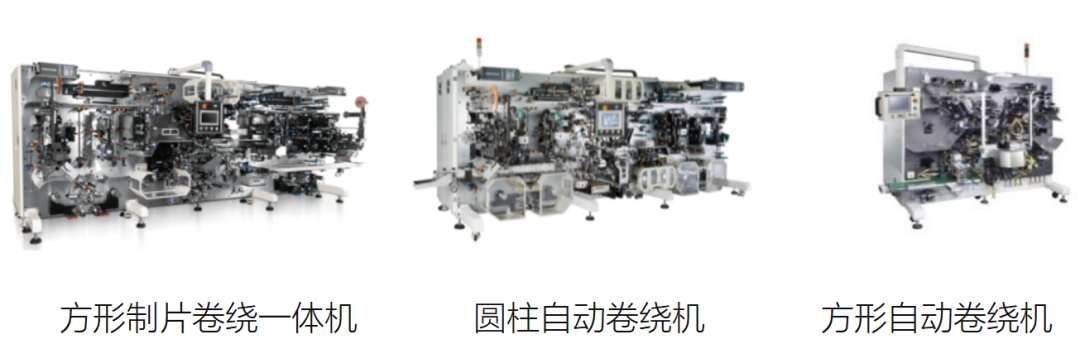

卷绕的特点

依据卷绕机的自动化程度可以划分为手工、半自动、全自动和一体机等类型。按照制作的芯包大小可以划分为小型、中型、大型、超大型等。如下是几种卷绕机的示意图。

卷绕卷芯的特点如下:

♦极片、隔膜连续一体,制造效率高;

♦卷绕只有两条边,边缘少,极片完整,便于控制毛刺;

♦生产控制简单,操作容易,控制难度低;

♦不宜卷太厚、层间互相影响,容易变形;

♦极片柔性要求高;

♦极片横向张力不一致,内部可能产生间隙,贴合应力难以均匀;

♦极片膨胀带来GAP问题、难以实现高质量。

卷绕机的关键结构

设备主要模块包括:极片/隔膜自动放卷模块,极片/隔膜换卷模块,自动纠偏模块,导辊模块,极耳导向抚平模块,主驱模块,张力控制模块,张力测量/显示与储存模块,极片入料模块,隔膜除静电装置,极耳打折/翻折及极片破损检测模块,CCD在线检测模块,极片切断模块,除尘系统,极片和隔膜不良品单卷与剔除模块,卷绕头组件,隔膜切断模块,隔膜吸附模块,贴终止胶带模块,自动卸料模块,裸电芯预压模块,下料模块,设备框架和大板模块。

卷绕机布局示意图

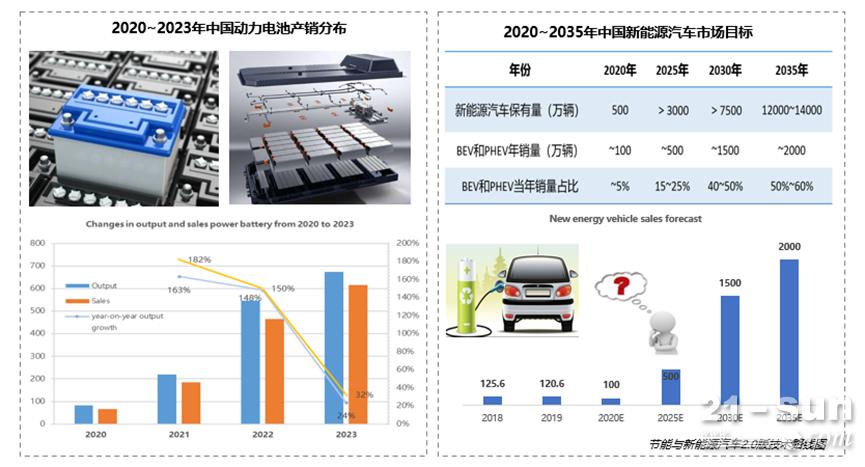

卷绕机的发展趋势

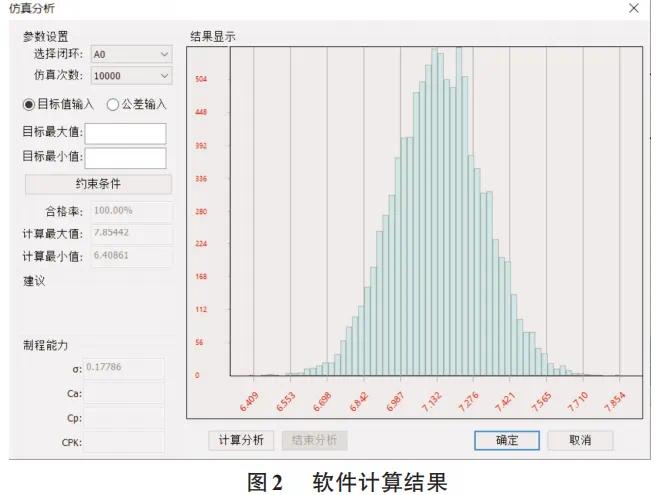

①高速、高精度:卷绕极片的线速度由现有的2-3m/s发展到4-5m/s,卷绕极片对齐精度由现有的±0.3mm提升至±(0.1-0.2)mm。

②高合格率:CPK由1.33到1.67,最终发展到2.0以上,达到免检水平。

③稳定性:提升平均无故障时间,由现有几十、几百小时提升至千、万小时的水平。

④设备实现数字化、智能化控制:卷绕张力、极片与隔膜的对齐度实现在线监控,卷绕参数和最终电池性能参数实现闭环优化,实现卷绕合格率提升。

⑤激光模切卷绕一体化:激光模切与卷绕工序结合实现设备集成一体化。

⑥高速卷绕机:通过隔膜连续卷绕技术的突破,实现卷绕效率的倍增。

基于多年的技术沉淀和积累,卷绕工艺在生产设备、技术工艺、效率、成本等方面都具有明显的优势,但在车规级动力电池对于标准化、大容量和大尺寸的需求趋势下,卷绕工艺已经开始“力不从心”。如何提升卷绕的质量是行业面临的核心问题。

免责声明:本网站内容来自作者投稿或互联网转载,目的在于传递更多信息,不代表本网赞同其观点或证实其内容的真实性。文章内容及配图如有侵权或对文章观点有异议,请联系我们处理。如转载本网站文章,务必保留本网注明的稿件来源,并自行承担法律责任。联系电话:0535-6792766