在辊压以后,锂电池极片的实际厚度会发生不均匀的变化,为了有效避免其极片厚度变化情况,提升锂电池的整体质量与稳定性,就必须要针对实际情况,对辊压机结构进一步优化,并在压辊两侧安装液压缸,并搭建辊压极片设计平台,改进与优化之后的结构,可有效改进锂电池厚度的整体均匀度,从而不断提高锂电池的生产效率与质量。

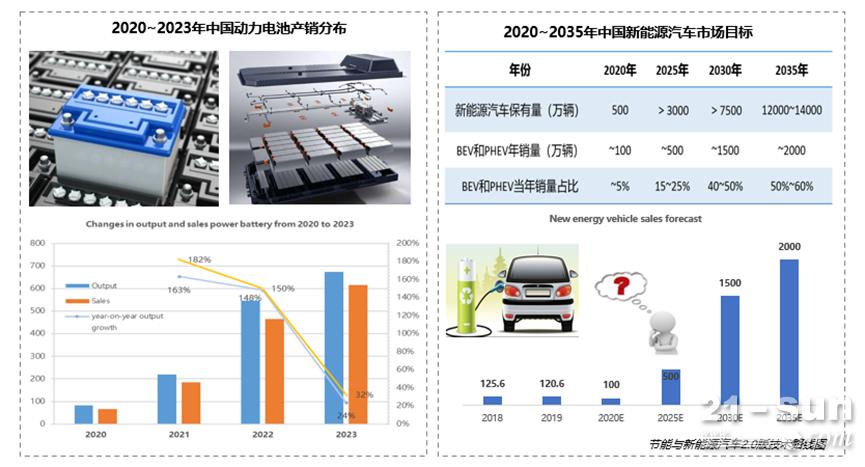

锂电池在人们的生活当中是非常常见的一种电池能源,在极片生产过程中,一般情况下会使用辊机压实涂布之后的正负极,从而提高放电容量,减少内阻,这样也能够有效提升锂电池的实际利用率。辊压机对锂电池极片进行压制过程当中,极片两侧厚度会低于中部,这样也会直接影响极片的整体质量。本文对锂电池极片不平度现象发生的原因进行了分析,并进一步探讨了锂电池极片不平度与辊压机结构优化措施,其对提升锂电池生产质量具有重要的作用和影响。

1、锂电池极片辊压过程中的不平度分析

锂电池有许多种不同的类型,如常见的有叠片式与圆柱式等,极片质量也会直接影响锂电池的整体性能,锂电池一般情况下主要是由许多个锂电池并联,或者是串联组成的,电池系统也不能有效控制极片的整体质量。此外,由于受到电池实际制造工艺技术的影响,也会对电池的稳定性与安全性产生不同程度的影响。

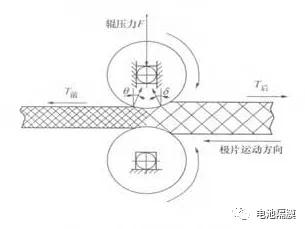

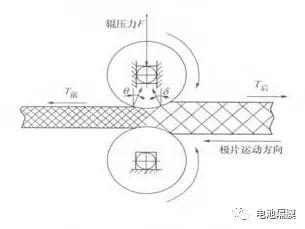

1.1 极片辊压机对极片的受力影响

在辊压机在对极片进行辊压之前,会根据极片的规格以及厚度等方面条件,对主动辊和从动辊两者之间的间隙进行适当的调节,因为和一般块状较大物质辊压有所不同,极片辊压机两辊间有0.8~1.2mm过盈量,所以,也会对压辊本身产生不同程度的弯矩。针对力矩叠加的基本原理,可进行计算,并获得压辊总挠度数据,通过分析得出,极片厚度不均匀主要是因为压辊轴方向所受到的不同力所导致的,其产生的影响主要和极片宽度、厚度及压辊直径等方面因素有关系。

极片所受张力图

1.2 极片辊压受力仿真

极片辊压在受力仿真分析过程中,要构建压辊挠度曲线方程,并通过仿真软件,开展受力辊轴向变形试验。先搭建压辊模型,big采用Solidworks軟件建立静态应力分析。测量压辊直径,测算辊压前后极片的厚度实际变化情况,并获得极片和压辊圆周角数值、计算接触面积数值,绘制接触面的实际作用力范围,插入曲线分割线,开展加载力范围切割,从而保障压辊和极片能够获取最大的加载力。在进行仿真分析前,还需要构建坐标系,压辊用X轴来代表,压辊切向方向用Y轴来代表,压辊张力使用T来代表,从压制宽度方向施加作用力。使用曲率网格划分方法,进一步提升仿真精度,仿真运行之后,获得压轴的移位曲线图,并分析曲线图,可得出在辊压之后,出现厚度不均匀情况的具体原因。仿真分析实际结果显示,和受力分析结果之间进行对比,压辊变形不平整度曲线和其基本一致,这也能够充分说明辊压整个过程中,发生了变形状况,从而造成极片压制厚度发生了不均匀的情况。

2、辊压机结构优化分析

对传统极片辊压机结构存在的弊端和不足进行分析,在实际改进与优化过程中,可在辊压两侧分别安装轴承座,同时在轴承座安装液压缸,该结构在实际运行过程中,液压施加的作用力是基本相同的,并且作用力方向和液压缸实际延长方向基本一致。对压辊某一端进行分析能够得出,这样的作用力在施加之后,会导致上压辊向下弯曲的情况,下压辊会逐渐朝上弯曲,液压缸在施加到X轴和Y轴2个方向的力是基本一致的,这样也能够有效中和极片对压辊的作用力效果,从而尽可能避免出现压辊变形的情况。其次,压辊切向方向也具有张力,在和辊压力的作用下,会导致Y轴方向发生不同程度的偏移,因此,要最大程度上保障液压缸施加在压辊两侧的实际作用力不同,从而有效降低压辊发生变形的概率。

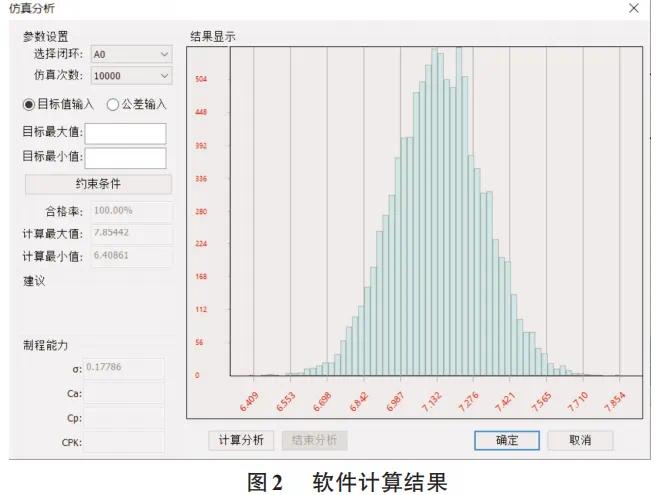

2.1 建构辊压机优化结构模型

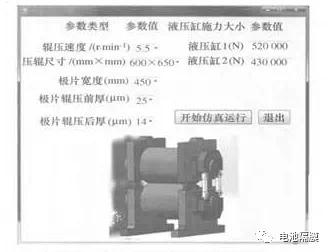

通过Solidworks软件构建辊压机模型,并对压辊进行重点结构改进,所以,应当使用刚化处理的模式,对辊压机结构进一步优化,并使用曲率网格划分方法,对上压辊与下压辊进行网格划分,并在压輥两侧建立轴承座模型与液压缸模型。辊压机左侧接触辊压极片,液压缸便会向上施加作用力,并消除压辊X轴弯曲应力。其次,还应当保障1液压缸的实际推力大于2液压缸,这样也能够及时、有效地消除压辊Y轴方向张力。采用仿真分析,能够得到设计算例,以液压缸作用力为计算参数变量,并以长范围参数变量作为具体设置参数。

辊压机液压缸施力大小设计软件平台

2.2 对压辊两端液压缸施力状况进行分析

优化参数设置过程中,液压缸1和液压缸2都是确定最小作用力值25×104N,最大值6.4×104N,步长选择3×103N,仿真结构选取过程中,压辊位移变形最小值作为参数优化目标。数据结果表明:液压缸1在5.2×104N,液压缸2在4.3×104N情况下,压辊位移变形量是最小的。采用千分尺分别测量辊压机结构在优化前后的极片厚度,将横向等距划分为51个探测点,并科学取值。

结果显示,在优化与改进辊压机结构之后,其对锂电池极片有着良好的压制效果,并且更为流畅,这样也能够保障极片压制厚度的整体均匀性。通过对液压缸作用力压辊上的具体数值进行极端,并结合参数结果进行分析,这样能够及时得到两侧液压缸施加的实际压力值。实验数据能够得出,液压缸直径在10cm时,要施加16MPa压力,这样才能够最大程度上保障液压缸能够正常稳定运行,促使辊压和实际工作需求之间相符合,如图3所示。

优化前后探测极片厚度折线

2.3 辊压机操作相关软件的二次开发分析

为了有效提升操作的便捷性,要针对各种不同辊压机尺寸与具体型号极片,并设计第二次开发软件,完成模型构建之后,合理选择VC++开发工具,并生成,结合参数表,使得模型更加参数化,与Access进行合理连接,并及时调用宏来提供相应的服务,在完成控制后,二次开发过程中,可直接在应用程序当中使用,从而大大简化了实际开发过程。建立辊压机,通过仿真软件分析液压缸数值。设计的软件平台,可直接输入辊压机极片参数,这样能够快速、准确地获取在不同情况下的液压缸适合的具体施力大小情况。

3、结语

经过实时测量,获取测量结果,经过优化改进之后的极片辊压机,可在最大程度上保障极片厚度的实际均匀性,这样也能够有效提升锂电池的性能与比功率。通过构建辊压机二次开发软件,这样能够针对辊压过程当中的各项不同情况,求得实际参数。实验结果显示,该方法能够进一步提升极片压实密度,让极片质量更加均匀,也提升了极片辊压的实际速度。

免责声明:本网站内容来自作者投稿或互联网转载,目的在于传递更多信息,不代表本网赞同其观点或证实其内容的真实性。文章内容及配图如有侵权或对文章观点有异议,请联系我们处理。如转载本网站文章,务必保留本网注明的稿件来源,并自行承担法律责任。联系电话:0535-6792766